A.Přestože Sumitomo Wiring Systems, Ltd. již od roku 2004 dodává „první generaci lisovaného konektoru“ pro evropské zákazníky, má omezený rozsah tolerance průměru průchozího otvoru pouze 90 ptm, což je hlavní příčinou potíží v přijetí pro mnoho dalších zákazníků, včetně domácích.

Proto jsme zahájili vývoj „druhé generace lisovaného konektoru“, který byl adaptabilní na širší rozsah tolerance průměru průchozího otvoru, v očekávání většího trhu v blízké budoucnosti.

B.Aplikace pro automobilové konektory Při aplikaci technologie lisovaného spoje na automobilové konektory jsme museli vzít v úvahu určité specifické faktory, které jsou uvedeny níže.

(1) Spolehlivost dlouhodobého připojení v nejnáročnějších podmínkách prostředí vyžadovaných pro automobilové konektory. (Vystaveno vibracím, mechanickým a tepelným šokům atd.)

(2) Nižší náklady, přinejmenším rovnocenné s konvenčním procesem průtokového pájení.

(3) Přizpůsobení širším tolerančním rozsahům průměru průchozího otvoru.

(4) Spolehlivost spojení pro různé povrchové úpravy DPS.

Prohlášení (4) znamená, že různé povrchové úpravy, jako je „ponoření (cín nebo stříbro)“ a „Organic Solderability Preservative (OSP)“ byly nedávno vyvinuty a přijaty pro prevenci oxidace měděných povrchů na PCB jako alternativy ke konvenčnímu HASL. (Hot Air Solder Leveling) [2]. Tyto povrchové úpravy však mohou ovlivnit spolehlivost lisovaného spojení, protože povrchové úpravy na DPS přicházejí do přímého kontaktu se svorkami.

II.DESIGNOVÉ POKYNY

A. Shrnutí specifikace

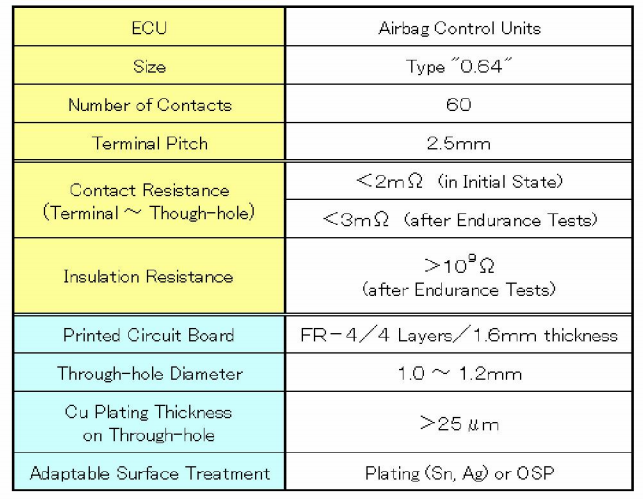

Specifikace námi vyvinutého lisovaného konektoru jeshrnuto v tabulce II.

V tabulce II "Velikost" znamená šířku samčího kontaktu (takzvaná "Velikost tabulátoru") v mm.

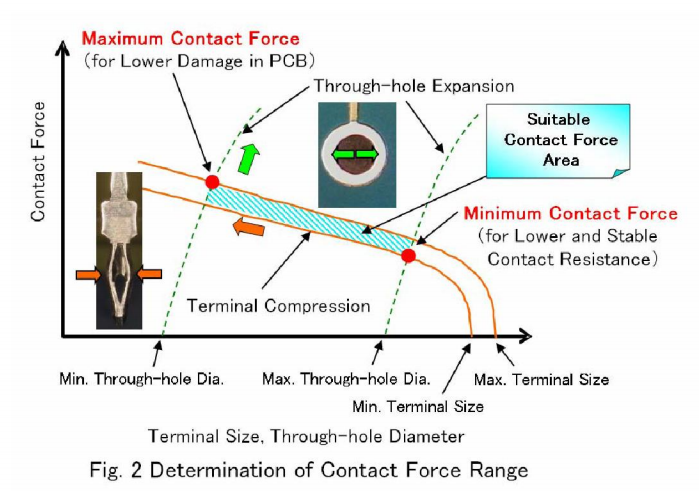

B.Určení vhodného dosahu kontaktní sílyJako první krok návrhu lisovaného terminálu musímeurčit vhodný rozsah přítlačné síly.

Pro tento účel jsou vytvořeny diagramy deformačních charakteristiksvorky a průchozí otvory jsou nakresleny schematicky, jak je znázorněnona obr. 2. Je naznačeno, že kontaktní síly jsou ve vertikální ose,zatímco velikosti svorek a průměry průchozích otvorů jsou vvodorovné osy resp.

Dvě čáry pro deformaci svorek znamenají jedny pro maximální a minimální velikosti svorek v důsledku rozptylu ve výrobním procesu.

Tabulka II Specifikace konektoru, který jsme vyvinuli

Je zřejmé, že kontaktní síla generovaná mezi koncovkami a průchozími otvory je dána průsečíkem dvou diagramů pro koncovky a průchozí otvory na obr. 2, což znamená vyvážený stav stlačení koncovky a roztažení průchozího otvoru.

Rozhodli jsme se

(1) minimální kontaktní síla potřebná k tomu, aby byl kontaktní odpor mezi svorkami a průchozími otvory nižší a stabilnější před/po zkouškách odolnosti pro kombinaci minimálních velikostí svorek a maximálního průměru průchozího otvoru, a (2) maximální síla dostatečný k zajištění toho, aby izolační odpor mezi sousedními průchozími otvory překročil specifikovanou hodnotu (109Q pro tento vývoj) po testech odolnosti pro kombinaci maximálních velikostí svorek a minimálního průměru průchozích otvorů, kde je zhoršení izolačního odporu způsobeno vlhkostí absorpce do poškozené (delaminované) oblasti v DPS.

V následujících částech jsou uvedeny metody použité pro stanovení minimální a maximální kontaktní síly.

Čas odeslání: prosinec-07-2022

Youtube

Youtube