A. Shrnutí specifikace

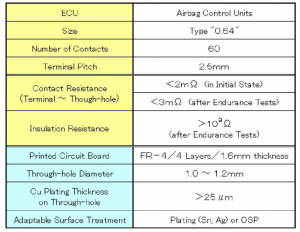

Specifikace námi vyvinutého lisovaného konektoru je

shrnuto v tabulce II.

V tabulce II "Velikost" znamená šířku samčího kontaktu (takzvaná "Velikost štítku") v mm.

B. Určení vhodného dosahu kontaktní síly

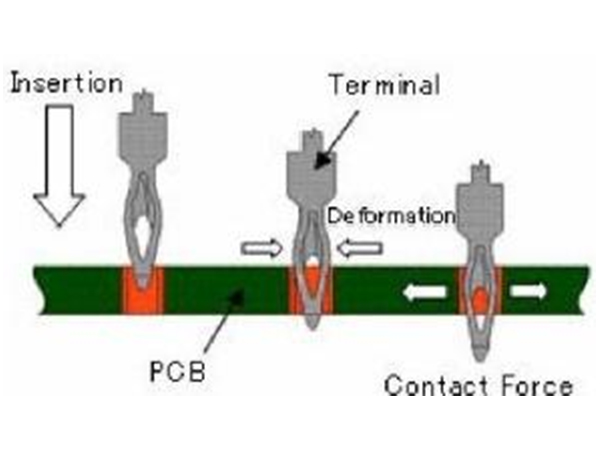

Jako první krok návrhu lisovaného terminálu musíme

určit vhodný rozsah přítlačné síly.

Pro tento účel jsou vytvořeny diagramy deformačních charakteristik

svorky a průchozí otvory jsou nakresleny schematicky, jak je znázorněno

na obr. 2. Je naznačeno, že kontaktní síly jsou ve vertikální ose,

zatímco velikosti svorek a průměry průchozích otvorů jsou v

vodorovné osy resp.

C. Stanovení minimální kontaktní síly

Minimální přítlačná síla byla určena (1)

vynesením přechodového odporu získaného po výdrži

zkoušky ve vertikální ose a počáteční kontaktní síla v horizontální

osa, jak je schematicky znázorněno na obr. 3, a (2) nalezení

minimální kontaktní síla jako zajištění přechodového odporu

nižší a stabilnější.

V praxi je obtížné měřit kontaktní sílu přímo pro lisovaný spoj, takže jsme ji získali následovně:

(1) Vkládání svorek do průchozích otvorů, které mají

různé průměry mimo předepsaný rozsah.

(2) Měření šířky svorky po vložení z

vzorek řezu průřezu (např. viz obr. 10).

(3) Převod šířky svorky naměřené v (2) na

kontaktní síla pomocí deformační charakteristiky

schéma terminálu získaného ve skutečnosti, jak je znázorněno na

Obr. 2

Dvě čáry pro konečnou deformaci znamenají jedničky pro

maximální a minimální velikosti svorek v důsledku rozptylu v

výrobního procesu resp.

Tabulka II Specifikace konektoru, který jsme vyvinuli

Je zřejmé, že kontaktní síla vytvořená mezi

vývodů a průchozích otvorů je dán průsečíkem dvou

schémata pro svorky a průchozí otvory na obr. 2, které

znamená vyvážený stav komprese terminálu a expanze průchozího otvoru.

Stanovili jsme (1) minimální přítlačnou sílu

potřebný k vytvoření přechodového odporu mezi svorkami a

dírky nižší a stabilnější před/po výdrži

testy na kombinaci minimálních velikostí svorek a

maximální průměr průchozího otvoru a (2) maximální síla

dostatečný k zajištění izolačního odporu mezi sousedními

průchozí otvory překračují specifikovanou hodnotu (pro toto 109Q

vývoj) po testech odolnosti pro

kombinace maximálních a minimálních velikostí svorek

průměr průchozího otvoru, kde dochází ke zhoršení izolace

odpor je způsoben absorpcí vlhkosti do

poškozená (delaminovaná) oblast v DPS.

V následujících částech jsou metody používané k určení

minimální a maximální přítlačné síly.

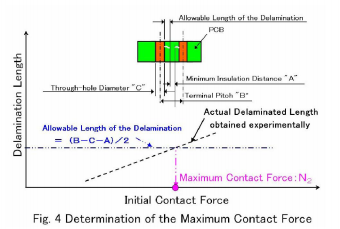

D. Určení maximální kontaktní síly

Je možné, že interlaminární delaminace v PCB indukují

snížení izolačního odporu při vysoké teplotě a v

vlhká atmosféra při vystavení nadměrné kontaktní síle,

který je generován kombinací maxima

velikost koncovky a minimální průměr průchozího otvoru.

V tomto vývoji je maximální přípustná kontaktní síla

byl získán následovně;(1) experimentální hodnota

minimální přípustná izolační vzdálenost "A" v DPS byla

získané předem experimentálně, (2) přípustné

délka delaminace byla vypočtena geometricky jako (BC A)/2, kde „B“ a „C“ jsou koncové stoupání a

průměr průchozího otvoru, (3) skutečná delaminace

délka v DPS pro různé průměry průchozích otvorů byla

získané experimentálně a vynesené na delaminované délce

vs. diagram počáteční kontaktní síly, jak je znázorněno na obr. 4

schematicky.

Nakonec byla takto stanovena maximální přítlačná síla

aby nebyla překročena povolená délka delaminace.

Metoda odhadu kontaktních sil je stejná jako

uvedeno v předchozí části.

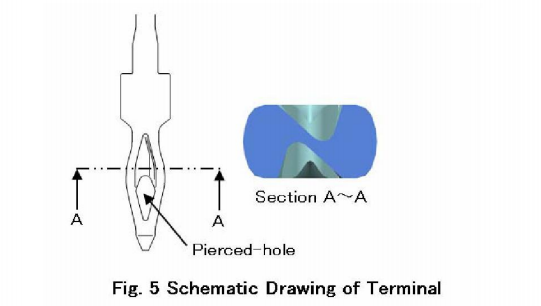

E. Návrh tvaru terminálu

Tvar terminálu byl navržen tak, aby generoval

vhodnou přítlačnou silou (N1 až N2) v předepsaném průchozím otvoru

rozsah průměru pomocí trojrozměrného konečného prvku

metody (MKP), včetně vlivu předplastické deformace

indukce ve výrobě.

V důsledku toho jsme přijali terminál ve tvaru

"Průřez tvaru N" mezi kontaktními body v blízkosti

dno, které vytvořilo téměř rovnoměrnou kontaktní sílu

v předepsaném rozsahu průměru průchozího otvoru, s a

proražený otvor v blízkosti hrotu umožňující poškození DPS

snížena (obr. 5).

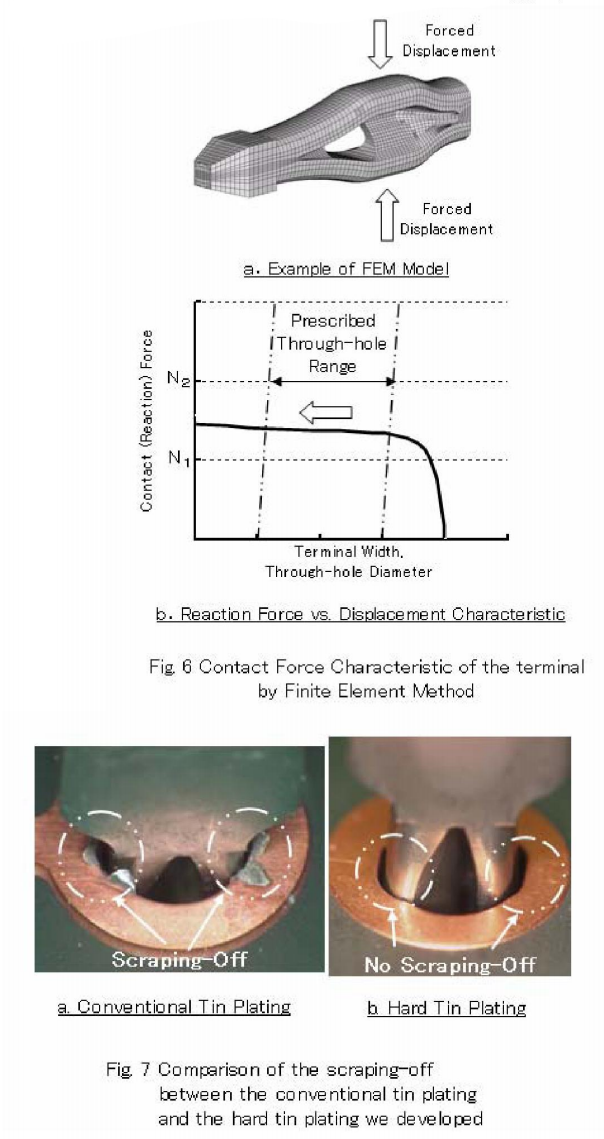

Na obr. 6 je ukázán příklad trojrozměrného

MKP model a reakční síla (tj. kontaktní síla) vs

diagram posunutí získaný analyticky.

F. Vývoj tvrdého pocínování

Existují různé povrchové úpravy pro prevenci

oxidace Cu na PCB, jak je popsáno v II - B.

V případě povrchových úprav pokovování, jako je např

cín nebo stříbro, spolehlivost elektrického připojení lisovaného uložení

technologie může být zajištěna kombinací s

konvenční niklové koncovky.V případě OSP všakpocínování na svorkách musí být použito pro zajištění dlouhétermín spolehlivost elektrického spojení.

Nicméně konvenční pocínování na svorkách (např

například o tloušťce 1 ltm) generuje seškrabováníz cínuběhem procesu vkládání terminálu.(Foto. "a" na obr. 7)

a toto seškrábnutí pravděpodobně způsobí zkratysousední terminály.

Proto jsme vyvinuli nový typ tvrdého cínu

pokovování, které nevede k seškrábání žádného cínu acož zajišťuje dlouhodobou spolehlivost elektrického připojenízároveň.

Tento nový proces pokovování sestává z (1) extra tenkého cínu

pokovování na podkovování, (2) proces zahřívání (přetavení cínu),

který tvoří vrstvu tvrdé kovové slitiny mezi

podkovování a cínování.

Protože konečný zbytek pocínování, který je příčinou

odškrabávání se na terminálech stává extrémně tenkým a

distribuuje se nerovnoměrně na vrstvě slitiny, nedochází k seškrabávánízcín byl ověřen během procesu vkládání (fotografie "b" inObr. 7).

Čas odeslání: prosinec-08-2022

Youtube

Youtube